尽管LED灯优势明显,但技术还有待完善和提高之处,如绝缘层是环氧树脂而带来的散热性不高问题;光衰率较高而导致寿命达不到理论寿命,有的企业的LED灯生产企业产品寿命只能达到2-3年,与真正意义上的LED灯理论寿命区间相去甚远;频闪情况也普遍、市场上很多产品显色指数在国标规定的80以下;电压适应性范围窄等技术缺陷。

与产品质量参差不齐相伴随的是产品价格的纷繁乱象,同样一个功率的LED灯价格能相差几十元,真正性价比高的产品市场上还是鲜见。

LED所蕴含的市场前景以及当下的市场乱象孕育了新的技术突破点和市场突破点。竞达齐泰采用军工技术,新近推出新型导热陶瓷成膜LED灯系列有效地解决传统灯具及现有LED灯上述诸多不足,在产品的性能上实现了六大革命性突破,且该产品已获得多项专利。

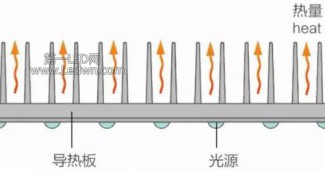

众所周知,光衰是很多LED灯不能长期工作或寿命不能达到理论值的主要原因,降低光衰的一个重要方法就是改进其散热。LED因为目前的发光效率还是比较低,大部分的输入电功率都是转化为热,所以它的发热很高,假如散热器做得不好,那么结温就会升得很高。

业内人士都知道,当下大部分LED灯均使用铝基板,铝基板在焊接面和散热面之间为了解决电路和散热体的绝缘、耐压,在他们之间加了一层绝缘的环氧树脂,虽然解决了电气性能上的问题,但是直接导致了热阻增加,铝基板的导热系数一般在0.2-0.8之间,从一定程度影响限制了产品的寿命。

竞达齐泰公司采用军工技术,开创性地将陶瓷成膜体技术代替铝基板与铝外壳,把LED管直接焊在陶瓷基板上,再把陶瓷基板焊在铝板上,以上两个过程就除掉了环氧树脂与导热胶的作用,使LED热阻大大减少。这样制作的灯具由于热阻小,温升就小,使LED灯具的寿命大大延长,导热陶瓷既有电气绝缘性能又有导热性能,同时具备刚性和耐腐蚀性能又符合欧盟限制有害物质指令(RoHS)环保的要求。

陶瓷成膜技术最早来源于航天技术,对于既要导热率高、耐腐蚀、耐磨损,但又要绝缘,能切削加工。目前只有使用金属材料与非金属材料的紧密复合才能达到要求。而陶瓷上烧结成不同要求的金属膜就符合这个要求。但陶瓷和金属之间的热膨胀系数相差很大,因此由焊接温度冷却下来后会产生很大的热应力,降低了焊接接处的强度,轻则变形,重则裂开,所以金属与非金属的焊接是个难以解决的问题。

采用高温下通过中介介质梯度烧结成膜技术,是把硅与多种金属(有硅、钯、银、铜等)材料在高温下经介质直接键合到陶瓷基片内部的氧化铝(AL2O3)或氮化铝(ALN)的分子键上,成为一体。该膜从陶瓷外表面一直延伸到内部,彻底解决界面不同而性能不同问题。其强度、导热能力很强。而外表面可以直接焊接LED器件与芯片,陶瓷从立面角度散发热量。

(一)陶瓷板的测试

1.1)陶瓷基板与铝基板的比较:

陶瓷基板与铝基板比较,这两者相比少了环氧树脂。铝基板在焊接面和散热面之间为了解决电路和散热体的绝缘、耐压,在他们之间加了一层绝缘的环氧树脂,虽然解决了电气性能上的问题,但是直接导致了热阻增加,铝基板的导热系数一般在0.2-0.8之间;陶瓷基板导热系数为24,是铝基板的100倍左右,在电气性能上面能轻松承受10KV的高压,从根本上解决了LED的导热问题。

1.2)数据比较

下面表格为5W的铝基板的LED射灯与采用我们技术的5W的陶瓷基板LED射灯,在经过5小时以后的焊点温度与外壳温度的比较:

(二)陶瓷灯头的测试

2.1)陶瓷日光灯测试:

在LED日光灯中应用了该复合技术,该项技术经浙江方圆检测集团检测(报告编号110111110982),通过7小时的现场检测,其焊点温度为50.4度,外壳温度为42.1度,其温度远远低于相应的LED日光灯,成功地体现了我们复合载体的散热技术。

2.2)球泡灯测试:

12年7月经浙江省电子信息产品检验所检测(检测报告编号:(2012)电检整字1195号,产品名称:LED陶瓷球泡灯,委托单位:何永祥)送检的球泡灯,其中一个升高温度仅仅为14.7度,达到目前国内球泡灯最低的温升。